Independientemente del tipo de bolsa que utilice una operación (válvula, boca abierta o supersaco), el objetivo final de prácticamente todas las operaciones de ensacado industrial es llenar y sellar tantas bolsas como sea posible de manera limpia y precisa dentro de un período de tiempo específico. Sin embargo, si bien el objetivo es simple, el ensacado de sólidos secos a granel a menudo puede ser complicado en la implementación.

Hay factores interrelacionados que deben equilibrarse para asegurar una operación exitosa. Tres de estos factores trabajan juntos como las patas de un taburete de tres patas. Si uno falta o no está en equilibrio con los demás, el taburete no se colocará correctamente o posiblemente se volcará. Estos tres factores son:

- Producto

- Bolso

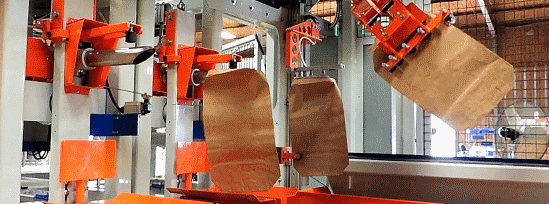

- Máquina

Una relación de corolario

Existe una relación directa y corolario entre estos tres aspectos en cada aplicación de ensacado y la combinación correcta puede significar la diferencia entre el éxito o el fracaso. El concepto es simple; si un pilar está desequilibrado con los otros dos, los resultados de toda la instalación se verán afectados. Además, un pequeño cambio en cualquiera de ellos (el producto, la bolsa o la máquina) requiere un cambio en uno o, a veces, en ambos.

La causa de muchos problemas

Es muy común culpar a la maquinaria de ensacado de los malos resultados, pero a menudo el equipo de ensacado no es el mayor problema. Es igualmente probable que las características del producto hayan cambiado (o en algunos casos cambien continuamente). Trabajar en asociación con un proveedor de bolsas competente y un fabricante de máquinas puede ayudar a evitar los errores comunes y evitar peligros que, de otro modo, podrían producir malos resultados.

Un ejemplo de un problema de embolsado de polvo

Como ejemplo, considere un productor de un material en polvo que decide actualizar sus máquinas de envasado. Los representantes del productor buscan y encuentran una máquina que tenga la combinación de características que buscan a un precio que pueden pagar. Realizan pruebas en la máquina antes de la compra y todas las proyecciones se ven excelentes.

La nueva máquina está instalada y puesta en funcionamiento. A primera vista, todo parece estar bien. Pero pronto los operadores se quejan de que la máquina está derramando una gran cantidad de producto durante el proceso de llenado o desempolvando excesivamente. O quizás los pesos de las bolsas están fuera de las especificaciones de tolerancia de peso. Cualquiera de estos problemas podría deberse a la propia máquina embolsadora. Pero también podrían ser causados por una bolsa que es demasiado pequeña (una que se llena al volumen antes de que se llene hasta el peso) o la bolsa podría tener el tamaño correcto y la máquina ensacadora podría estar funcionando correctamente y el producto se está sobrecargando. aireado por el equipo de proceso anterior o de alguna manera el producto se alimenta de manera inconsistente a la máquina de llenado. El punto es que muchas veces la causa y el efecto de los problemas dentro de una aplicación de ensacado pueden ser o no lo que parecen. Hay un equilibrio que debe lograrse entre bolsa, máquina y producto para que los buenos resultados sean posibles.

Pilar n. ° 1, el producto

La instalación de cualquier nuevo equipo de ensacado industrial debe comenzar con un análisis exhaustivo del producto y sus propiedades, así como una revisión cuidadosa del entorno en el que se instalará la maquinaria. Los rasgos cruciales como la propiedad de flujo, la densidad aparente, el contenido de humedad, las características de desaireación y las propiedades de compactación son factores importantes a la hora de elegir la máquina correcta para la aplicación.

Además, el diseño y la construcción del silo / contenedor de suministro y el sistema de alimentación del producto también deben revisarse para garantizar que la máquina ensacadora se suministre con material que sea consistente y que no esté sujeto a las influencias del equipo aguas arriba que cambiarán los productos. densidad, características de flujo y consistencia.

Finalmente, a veces los fabricantes de productos cambiarán la formulación de sus productos después de que su equipo haya estado funcionando durante un período de tiempo. Cuando esto sucede, es importante probar y analizar la nueva mezcla de materiales para determinar cuáles deben ser los ajustes ideales de la máquina de ensacado y las características de la bolsa para usar con la nueva formulación del producto.

Pilar n. ° 2, la bolsa

Aunque no parece difícil, elegir una bolsa que esté diseñada correctamente para una aplicación determinada no es tan sencillo como parece. Con frecuencia, cuando un productor experimenta resultados deficientes, la causa raíz del problema es una bolsa que no está diseñada adecuadamente para esa aplicación específica.

Esto no quiere decir que el problema sea la calidad de la bolsa o el fabricante de la bolsa para el caso. Por ejemplo, un problema común que vemos con regularidad es que las bolsas están dimensionadas para adaptarse a la densidad aparente empaquetada (no aireada) de un material dado, mientras que la mayoría de las veces esos mismos materiales se introducen en la bolsa a granel suelto (aireado). densidad. En términos prácticos, lo que esto significa es que cuando el producto se mueve mecánica o neumáticamente, se arrastra con aire y cuando ese aire se mezcla con el material, la densidad aparente disminuye temporalmente.

El problema es que la mayoría de la gente vende sus productos por peso, no por volumen. El dilema al que se enfrentan es que si dimensionaran sus bolsas para que se ajustaran a la densidad aparente suelta (aireada) de su material, la bolsa se vería como una pasa cuando el producto se asentara y volviera a su estado no aireado. Pero para empeorar las cosas, con frecuencia utilizarán la bolsa y la máquina ensacadora como un mecanismo para compactar el material en un espacio lo más pequeño posible.

En la superficie, tiene sentido. Un paquete denso se ve mejor. Viaja bien y es menos susceptible a cambios de carga durante el tránsito. Y cuanto más material pueda caber en un espacio más pequeño, menos costará enviarlo. Sin embargo, el simple hecho es que una bolsa que se llena al volumen antes de alcanzar el peso objetivo producirá una lista de efectos secundarios negativos y no deseados. La bolsa estará llena, pero la máquina ensacadora que está diseñada para llenar por peso continuará intentando entregar material en una bolsa que no tiene más espacio para colocarla. El resultado es el derrame y el polvo del producto y los pesos de las bolsas están fuera de tolerancia.

Quizás el más crítico de los dos es la capacidad de la bolsa para liberar presión de aire, y eso depende en gran medida de los materiales utilizados para fabricar la bolsa. Aquí se deben considerar muchos factores, incluido si la bolsa está hecha con papel tradicional, papel de alto rendimiento, plásticos o una combinación. También es necesario considerar el peso del material y el número de capas. La capacidad de una bolsa para liberar la presión del aire interno se ve muy afectada por la mecánica interna de la bolsa, como si hay una capa de polietileno (PE), hasta qué punto el PE está perforado o cortado y en qué secuencia de capas el PE. se inserta. La capacidad de la bolsa para liberar presión de aire afecta posteriormente la velocidad de llenado y el rendimiento general de la máquina. Por ejemplo, en el caso de los empacadores de aire que funcionan creando un desequilibrio de presión de aire entre alta presión (la cámara de presurización) y baja presión (la bolsa), si la presión de aire dentro de la bolsa se iguala con la presión en la cámara de presurización de la máquina, el producto dejará de fluir o fluirá lentamente.

El segundo factor, la consistencia en la calidad de la construcción de la bolsa, puede afectar el proceso de llenado de tres maneras. Primero, en aplicaciones automatizadas, si las tolerancias de las bolsas varían de una bolsa a otra debido a tolerancias de fabricación flojas del fabricante de la bolsa, la máquina puede tener problemas para colocar la bolsa de manera constante en el pico para el llenado. Esto también podría afectar la forma en que se apilan en el cargador, lo que puede provocar una alimentación incorrecta en el sistema. Finalmente, si hay problemas con la calidad de la bolsa o inconsistencias en características como la perforación, la eficiencia puede verse comprometida debido a una mala desaireación.

A veces, un cambio de bolsa puede no tener nada que ver con un proveedor, sino que es el resultado de un operador de máquina bien intencionado que ve la oportunidad de ahorrar uno o dos centavos por bolsa haciendo un cambio. O quizás el departamento de compras de la empresa decida cambiar a un bolso con menos capas.

Independientemente del motivo, la empresa debe dar un paso atrás y considerar cómo el cambio afectará la eficiencia y realizar ajustes en los otros dos puntos del Triángulo de ensacado para compensar.

Pilar n. ° 3, la máquina

La clave para la selección de la máquina es trabajar con un fabricante que comprenda los tres pilares del ensacado. Un signo revelador de fabricación que comprende la relación de estos tres elementos dentro de un proceso de envasado es el que ofrece probar la bolsa de producto y la máquina juntas para hacer recomendaciones de equipos competentes.

Muestras de prueba del producto en la máquina

Aunque hay algunas aplicaciones sencillas que no requieren pruebas iniciales (como ensacar maíz o arroz), el proceso generalmente comienza cuando el fabricante de la máquina solicita al cliente una pequeña muestra de producto para analizar.

Si el análisis inicial del producto por parte del fabricante coincide con su comprensión de la aplicación, los requisitos del cliente y el presupuesto disponible del cliente, es una buena práctica enviar una muestra más grande del material al fabricante para que pueda configurar una simulación. ejecución del producto del material bajo una carga del producto real del cliente probado en la bolsa real del cliente.

Probar el producto es un paso crítico que ayuda a definir las características del producto, los comportamientos de llenado de la bolsa y, además, a identificar cualquier problema previamente imprevisto que no se consideró en el análisis original de la aplicación. A partir de ahí, el fabricante de la máquina puede identificar y definir la tecnología de llenado adecuada para lograr el nivel de productividad ideal. Además, esta prueba ayuda a determinar las tasas de llenado óptimas, cuántos picos se necesitan para alcanzar esas tasas y qué configuraciones se deben mantener en la máquina para lograrlas.

La configuración inicial es solo el comienzo. A medida que un operador de máquina o una empresa realiza cambios en la bolsa o el producto, es imperativo que evalúen el efecto de esos cambios y ajusten los parámetros de la máquina para mantener el equilibrio. Antes de realizar los ajustes de la máquina, siempre es aconsejable consultar al fabricante. Incluso los cambios de buenas intenciones pueden producir resultados negativos si no se considera cómo el producto y la bolsa también deben modificarse para equilibrar esos cambios.

En conclusión, es la suma de producto, bolsa y máquina lo que crea las condiciones para una eficiencia, productividad y rentabilidad óptimas. Trabajar en asociación con fabricantes competentes de bolsas y equipos para encontrar la combinación correcta de producto, bolsa y máquina es fundamental para el éxito de la aplicación y garantizar que se obtengan resultados de alta calidad.

Recent Comments